扫描电镜在微纳加工中的应用

- 熵投财富

- 2025-06-28

- 50720

文章来源:老千和他的朋友们

原文作者:孙千

本文介绍了扫描电镜在微纳加工中应用的研究回顾。

本文是A. N. BROERS关于扫描电镜在微纳加工中应用的研究回顾,重点记录了他从1960年代开始参与电子束加工技术开发的历程。文章详细记录了EBL技术从概念萌芽到工业应用的完整发展历程,为理解现代电子束光刻技术的原理、局限性和发展方向提供了宝贵的历史视角和技术洞察。

我于1960年从澳大利亚来到剑桥,希望跟着马丁·赖尔研究射电天文学。初抵剑桥,马丁·赖尔热情地接待了我,但他坦言其团队刚刚完成新射电望远镜的建造,未来几年的工作重心将转向理论研究。

听从他的建议,我转而在工程系寻找机会,却被告知需要先完成二等学位课程。当时的剑桥对于牛津以外院校学位的认可度仍然有限。回望这段重返本科求学的时光,我深感获益良多——这一年不仅让我能够专心学业,更让我尽情享受了唱歌、帆船、滑雪和网球等丰富多彩的课外生活。

1961年,我顺利完成二等学位课程,开始师从查尔斯·奥特利(Charles Oatley),研究对象从望远镜转向了电子显微镜。我的任务是接手由加里·斯图尔特设计并已投入运行的SEM系统。第一年行将结束时,由于奥特利教授事务繁重,比尔·尼克松接任我的导师。

这正值SEM发展的关键时期。加里·斯图尔特(Garry Stewart)已转入剑桥仪器公司(CIC),正主导首台商业化仪器的研制工作。按照他的指导,我的首要任务是利用他的SEM拍摄立体图像,以满足他在研究离子刻蚀表面形貌时对观测特征高度信息的需求。

毫不意外地,剑桥仪器公司开发的这款仪器被命名为Stereoscan,因为加里正是该项目的首席工程师。凭借工程系深厚的专业积淀,Stereoscan理所当然地成为了一款卓越的仪器,并在商业上取得了巨大成功。我深感荣幸能够参与这一历程,因为用于推广首批仪器的部分图像,正是我在Scroope House的SEM上亲手获得的。

1在剑桥:电子束加工研究

我于1962年开始涉足SEM电子束加工领域的研究工作。第一项工作的灵感源于我在评估离子轰击表面精细结构异常现象时的深入思考。通过这一创新工艺,我得以制造出比传统方法更为精细的基础金属结构,由此开启了将新兴集成电子器件微型化程度推向光刻技术极限之外的无限可能。

尽管直到20世纪70年代末我们才开始广泛使用"纳米"这一前缀,但这些结构完全当得起纳米结构的称谓。1965年博士毕业后,我在纽约IBM研究实验室继续深化这项研究,最终成功制造出尺寸仅为几纳米的超精细结构。彼时,电子束系统已在半导体工业中得到广泛应用,不仅用于制作光学相机掩模,更为未来几代设备的开发奠定了技术基础。

SEM在原位研究方面具有得天独厚的优势,因为样品被置于镜筒的末端,操作极为便利。这与TEM形成鲜明对比——后者将样品放置在物镜极靴之间,几乎无法进行直接操作。查尔斯·奥特利在SEM发展的早期阶段就敏锐地洞察到这一优势,并提出了无需取出样品即可用SEM检查离子轰击表面的创新实验方案。

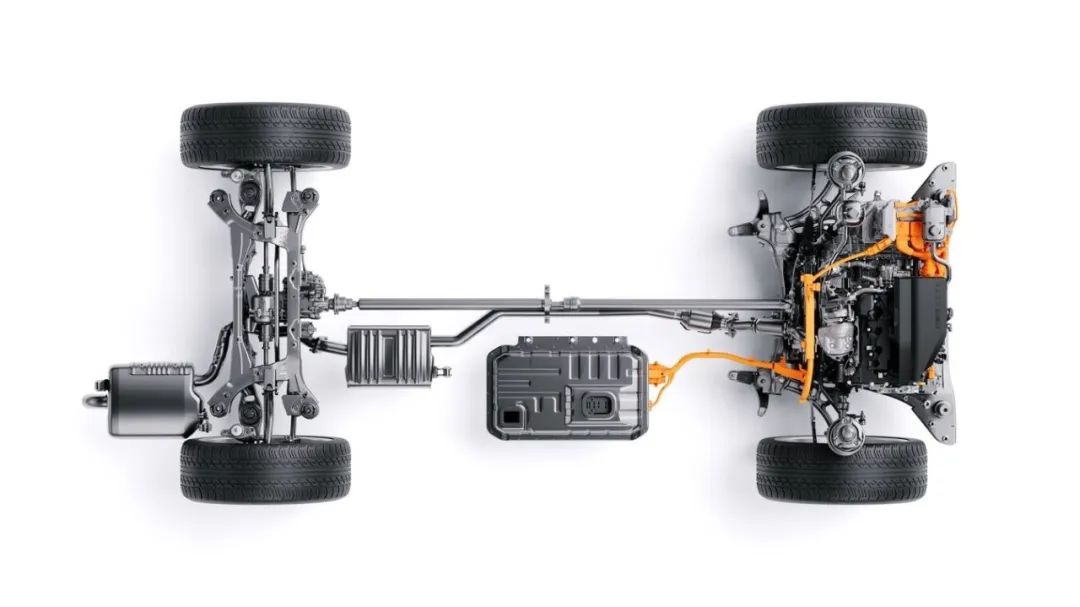

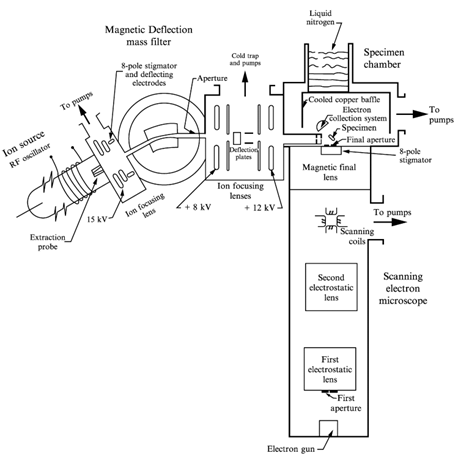

这套实验装置由加里·斯图尔特于1959年精心组装并投入使用,主要包括一台SEM和一套将离子束精确聚焦到样品上的系统。初代SEM配备三个静电透镜,束斑直径约为30纳米。离子束由射频激发的离子源产生,经两个静电透镜聚焦后照射样品。束流位置可通过一组静电偏转板精确调节,在样品处的照射直径约为1毫米,电流密度达到几毫安每平方厘米。实验通常采用5千电子伏能量的氩离子,这一选择基于物理溅射研究的需要,有意避免引入化学反应的复杂变量。

加里·斯图尔特利用这套设备开展了大量开创性实验,其中最具影响力的工作是对离子刻蚀表面锥体形成机制的深入阐释。我于1961年接手这套设备时,幸运的是加里仍留在剑桥,能够悉心指导我掌握这四个高达6英尺的电子设备机架、复杂精密的控制台,以及SEM的电子镜筒及其配套的离子探针系统。

图1. SEM-离子探针系统,用于探索离子蚀刻样品的表面并进行首次电子束微加工实验。

系统改进与技术突破

使用该系统数月后,我决定实施一系列关键性技术改进。首先是将SEM的静电透镜全面替换为磁透镜,以充分利用磁透镜在降低像差方面的显著优势。其次是重新设计真空系统并安装功率更大的新泵组,旨在大幅缩短抽气时间并显著改善样品室的真空水平。第三是在离子束路径中集成质量过滤器,以有效去除束流中的杂质成分。

正如肯·史密斯在SEM改装过程中的经历所示,这项改装计划的复杂程度远超最初预期,历时一年有余方告完成。

磁透镜的设计在很大程度上借鉴了肯·史密斯和法比安·皮斯的先期研究成果,尽管考虑到安装空间的限制,这个透镜必须比他们的设计更加紧凑精巧,以便恰好安装在原静电透镜的位置。这一设计最终被证明是极其成功的——新透镜将束斑直径从约30纳米显著缩小至10纳米,几乎达到了肯·史密斯理论公式预测的理想值。此外,这个磁透镜相比其静电前身在维护方面也更加便利。

磁过滤器的核心作用是从离子束中有效去除氧离子。这些氧离子会导致金属表面在蚀刻过程中出现不规则的点蚀现象,这主要源于氧化物的非均匀形成,进而掩盖了物理溅射过程产生的精细结构特征。这一问题在铝材料加工中表现得尤为突出,通过安装过滤器得到了根本性解决。由于过滤器的磁路设计巧妙地包围了磁极,因此不会产生杂散磁场来干扰SEM中电子束的精确准直。

全新的真空系统将样品更换的周期时间从40分钟大幅缩减至不足10分钟,同时将腔室内压力降低了一个数量级以上,达到了低于10-6毫米汞柱(10-4Pa)的优异水平,这不仅显著提高了实验效率,更大幅提升了研究质量。

离子蚀刻表面研究与意外发现

我利用这套经过全面改进的装置深入探索了各种单晶金属表面在离子蚀刻过程中的精细结构演变规律。通过系统追踪表面在一系列连续蚀刻步骤中的渐进变化,我发现了一个颠覆既往认知的重要现象:在蚀刻单晶上观察到的平行脊间距并非某个特征距离的固定倍数,而是随着蚀刻过程的持续呈现出逐渐增大的动态变化。我进一步观察到,蚀刻速率最低的表面会在持续蚀刻过程中自然显现并逐渐占据主导地位。

图2.铝样品在离子蚀刻的连续阶段。

在这些实验的进行过程中,我开始留意到一个引人深思的现象:SEM的电子束似乎在"污染"样品表面,并显著降低了被检测区域的蚀刻速率。有时可以清晰观察到与线扫描方向完全一致的脊状结构,这些脊从对应扫描起始位置的区域向外延伸。这一现象的成因在于束流会在该位置短暂停留以从"回扫"状态中恢复,而脊状结构的形成则源于样品在此处积累了相对较厚的污染物层,从而有效屏蔽了表面免受离子轰击的影响。

为了验证这一假设,我设计并实施了一个简洁而关键的验证实验:让电子束在一系列单线轨迹上扫描数秒钟,以建立相对较厚的污染保护层,随后对样品进行约50纳米深度的精确蚀刻,最后重新进行检查观察。正如理论预期,污染物确实选择性地保护了表面,在束流扫描轨迹上形成了轮廓清晰的脊状保护结构。

从意外发现到微加工技术突破

这些脊状结构展现出的卓越清晰度让我敏锐地意识到,这种技术在微加工领域具有巨大的应用潜力。我在Les Peters精心制备的样品上重复了这一实验——该样品表面沉积了一层超薄金膜。在施加特定的污染图案并完成蚀刻工艺后,当我重新启动SEM进行观察时,眼前的景象无疑构成了我整个研究生涯中最为激动人心的时刻之一:明亮的70纳米宽、250纳米厚的金属导线与较暗的硅衬底表面形成了鲜明而完美的对比。

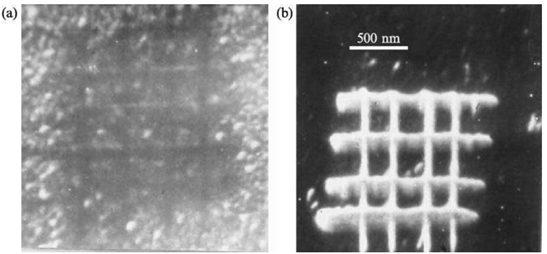

图3. (a)写在金膜顶部的污染图案。(b)通过蚀刻未受保护的金膜形成的金线。

这一刻标志着从偶然发现向精密微加工技术的历史性转变,开启了纳米级结构制造的全新篇章。

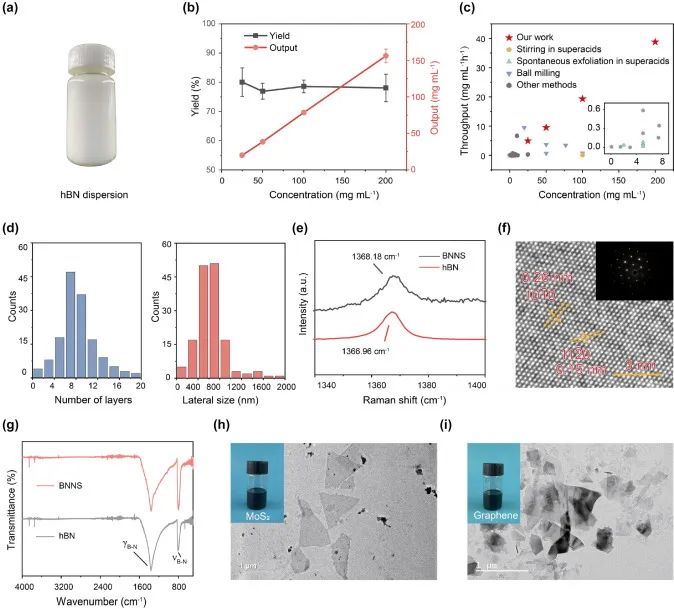

污染工艺虽然能够产生极高分辨率的精密结构,但其写入速率相对缓慢,因为需要约1库仑每平方厘米的电荷密度方能为金层提供充分保护。Bill Nixon敏锐地指出光刻胶应当具备更高的灵敏度,他凭借在业界的广泛人脉帮助我获得了当时的标准光刻胶——KPR(柯达光刻胶)。

在精心设计并构建旋涂系统,深入学习光刻胶烘焙和显影的工艺知识后,我使用KPR成功重现了实验,制作出了0.25-0.5微米的精细线条结构。光刻胶仅需约10-4库仑每平方厘米的极低剂量,这使其在制造复杂结构时更具实用价值,尽管分辨率不及污染或蒸汽抗蚀剂工艺。这一重大发现为微加工乃至后来的纳米加工领域开辟了崭新的技术路径。

图4.使用KPR负性光刻胶和离子刻蚀制备的金线。

这些开创性实验首次证明了制造亚微米级有用结构的可行性,并表明电子束技术有望显著突破60年代初集成电路组件的尺寸极限。当时的普遍观点认为,器件尺寸将受限于光刻方法约1微米的分辨率瓶颈,而光刻被视为唯一可行的量产技术路线。

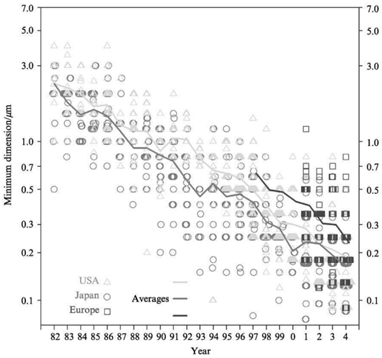

事实上,实现1微米尺寸几乎用了20年时间(如图5所示),这是因为诸多其他关键技术也必须同步改进,包括器件设计、材料沉积技术(外延薄膜、氧化物、硅化物等)以及将抗蚀剂图案精确转移至实际结构的各种工艺(离子注入、干法蚀刻、金属化等)。

在剑桥完成这项工作后,IBM迅速采用电子束方法成功制造出单个1微米晶体管(Thornley和Hatzakis,1967年),这表明晶体管尺寸可以缩小至早期微电路器件尺寸的十分之一以下。大约在同一时期,Gordon Moore提出了著名的摩尔定律,准确预测了这一技术进步的实现速度。

图5. IEEE国际固态电路会议(1982-2003年)报道的器件最小尺寸。

与今天的情况一样,电子束方法的高成本和相对较低的处理速度阻碍了其在大规模制造中的广泛应用。然而在实验室环境中,这些方法在验证新设计可行性方面展现出巨大价值,并且很快在掩模制作领域找到了用武之地。使用光学投影系统时,无需像扫描电子束那样每次都重新生成器件图案——它可以在几分之一秒内完成复制。

尽管进行了大量的研究开发投入,特别是在IBM的持续努力下,电子束在晶圆直接曝光应用中的低产能和高成本问题始终未能根本解决。光学方法始终保持着更优的经济性,现在已可扩展至0.1微米的精度水平。

电子束技术展现成本优势的唯一应用场景,是那些快速交付周期的经济效益能够抵消高曝光成本的特殊情况。最重要的应用是光学投影掩模的制造,此外在某些逻辑电路设计中,快速周转的重要性也证明了直接电子束曝光的合理性。对于科学探索中制造小于0.1微米结构的需求,电子束技术具有不可替代的独特价值。

2IBM:电子束加工研究的延续

电子束抗蚀剂的极限分辨率

我在IBM的个人研究重点聚焦于确立电子束制造工艺的技术极限,并验证这些工艺在制造实用器件方面的可行性。在成功开发六硼化镧阴极(Broers, 1967)之后,我构建了一台具有3纳米束斑尺寸的全新SEM,并继续深入研究Haller等人(1968)开发的聚甲基丙烯酸甲酯(PMMA)抗蚀剂。

在此期间,我成功制造了多种创新器件,包括具有0.15微米宽金属指状电极的3.5-GHz声表面波传感器(图6;Lean和Broers, 1970),以及尺寸仅为60纳米的超导微桥。在此之前,所有器件都是在块状基底上制造的。1972年,我与Tom Sedgwick合作,开发了一种革命性的薄基底技术,从而有效消除了背散射电子的有害影响。

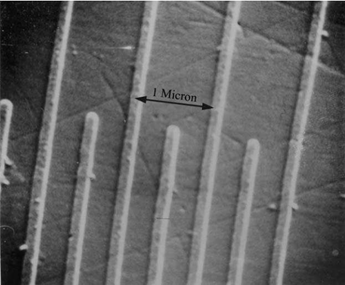

图6.使用PMMA光刻胶和剥离工艺制备的3.5吉赫兹表面波转换器

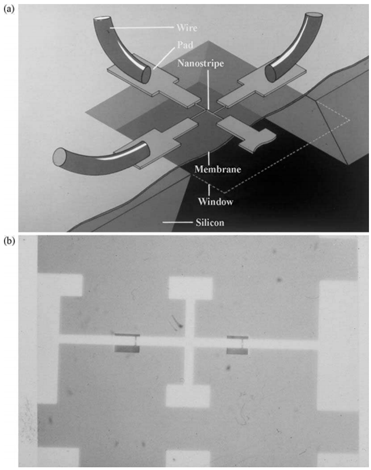

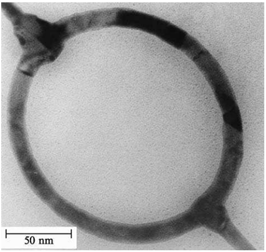

如图7(a)所示,该基底采用覆盖在硅晶片孔洞上的60纳米厚Si3N4薄膜结构(Molzen等人,1978)。硅材料通过新开发的各向异性蚀刻技术被精确去除。图7(b)展示了实际窗口基底的光学显微照片。这种新基底的另一个重要优势在于样品可以通过透射电镜进行检查,其分辨率远超SEM。图8所示的TEM显微照片清晰展现了四端子配置中的铌纳米桥,这种配置允许对纳米结构的电流-电压特性进行精确测定。

图7. (a) Si3N4膜基底的示意图,该基底允许在没有背散射电子有害影响的情况下制造和检查纳米结构。接触焊盘从膜区域延伸到块体基底,可以在那里使用标准键合工艺为样品提供电气接触。(b)装有超导量子干涉器件的实际膜基底的光学显微照片。

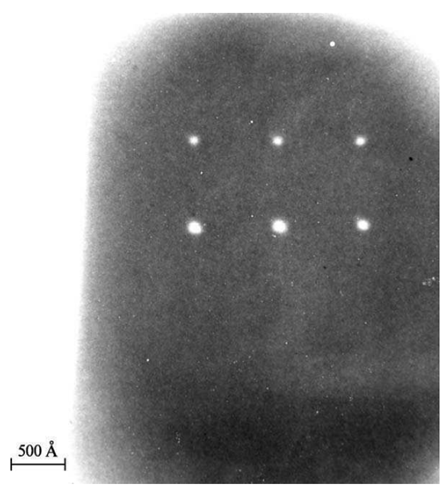

图8.四端子构型铌纳米桥的透射电镜照片。

在我前几年构建的新型0.5纳米束斑尺寸扫描TEM上(Broers, 1973),我使用新基底重新开展了污染抗蚀剂和PMMA的对比实验(1975-1977)。利用污染抗蚀剂技术成功制造出8纳米宽的AuPd导线,而使用PMMA则实现了25纳米线宽的精密加工。

这一成果代表了重大技术突破,我们认为有充分理由首次将"纳米"前缀正式引入光刻技术领域,以区别于传统芯片制造中使用的常规技术。尽管这些金属结构比之前报告的尺寸小得多,但它们仍然远大于0.5纳米直径的电子束本身,这表明限制分辨率的关键因素并非束斑尺寸,而是抗蚀剂内部的电子束相互作用现象。

分辨率极限的深入研究

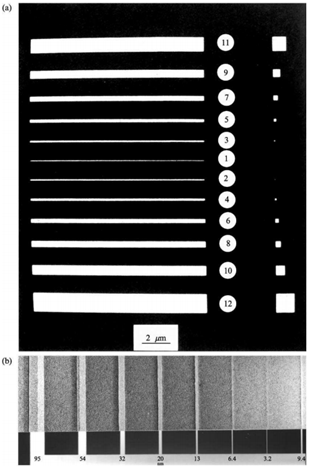

为了进一步探索分辨率的理论极限,我开展了一系列精密实验,精确测量电子束曝光PMMA的分辨率特性,或如我所称的"抗蚀剂对比度函数"(Broers, 1980)。图9(a)和(b)中展示的测试图案是这种测试曝光后抗蚀剂显影并经3纳米AuPd层阴影处理后的TEM显微照片。该测试图案包含了从远小于先前观察到的25纳米最小线宽到远大于该数值的各种尺寸的线条结构。

图9. (a)用于确定PMMA分辨率对比函数的测试图案。(b)使用此类测试图案曝光的、经显影和阴影处理的抗蚀剂样品的TEM照片。

曝光剂量范围从无法产生任何可观察效果的极低剂量,到在最窄线条位置使抗蚀剂完全显影至基底的高剂量水平。我仔细测量了最宽图形中心首次显影到基底的临界剂量,以及每条较窄线条首次显影到基底的相应剂量。基于这些精确数据,可以计算出抗蚀剂中的有效曝光分布特性。

分析结果显示,该分布近似遵循高斯分布,标准差约为10纳米。由于束斑尺寸和图案发生器的像素分辨率均小于1纳米,使得分布参数可以以优于1纳米的精度精确确定。

随后,我将这一分布数据与背散射电子从块状硅基底的曝光特性(射程和曝光分数)相结合,计算出在块状基底上50千伏电子束曝光PMMA的对比度与线宽关系,如图10所示。这些计算采用了Philip Chang在研究邻近效应时首次提出的电子束曝光双高斯近似模型。

正如我在相关论文中所阐述的,抗蚀剂对比度函数类似于用于描述光学系统性能的调制传递函数,能够实现电子束光刻的精确建模预测。图10中同时显示了数值孔径为0.4、工作波长为405纳米的光学系统的MTF作为对比参考,清晰展现了两种技术路线的性能差异。

图10. 50千伏电子束曝光薄型PMMA在薄基底上和块状基底上的对比度与线宽关系,与在405纳米波长下工作的数值孔径为0.4的光学系统的调制传递函数进行比较。对比度是根据等宽线条和空间的无限阵列计算得出的(Broers, 1980)。

有用纳米结构的制造实践

虽然许多纳米结构已通过聚合物抗蚀剂技术得以制造,但在若干特定应用场景中,采用污染抗蚀剂配合离子刻蚀的方法被证明更为便捷有效。产生足够厚度污染抗蚀剂层(>1 C/cm²)所需的高剂量远超显微检查期间的常规输送剂量,这一特性使得在抗蚀剂形成前后对样品进行检查而不影响其性能成为可能。这种优势极大地简化了相对于接触垫或其他器件层的精确定位工作,并能够在抗蚀剂图案形成后对其进行质量检验。此外,还可以通过观察透射信号的衰减来实时监测抗蚀剂的堆积过程。

运用这一方法,我们已成功制造出多种类型的先进器件,包括微桥结构(Laibowitz,1979)、SQUID(超导量子干涉器件:Voss,1980)以及用于探索局域化效应的超细导线(Chaudhari,1980)。

3重返剑桥:10纳米以下工艺探索

1984年回到剑桥后,我与几位同事共同建造了一个全新的洁净室实验室,并为探索纳米级器件和先进制造技术对其进行了专业化装备。我的主要研究兴趣在于寻找比蒸汽和聚合物抗蚀剂具有更高分辨率的制造方法。经过深入调研,我发现几种候选方法具备这种潜力,而且理论分析表明它们在更高电子能量条件下将展现出更强的实用性。

虽然我曾考虑自主建造一台工作电压远高于100千伏(这是我迄今为止使用的最高电压)的新型仪器,但最终决定在职业生涯中首次采购商业设备。我获得了一台JEOL 4000EXTEM,并对其进行了专业化改装,使其能够产生聚焦束流用于精密制造研究。

然而,获取设备仅仅是第一步。为了充分发挥其技术潜力,我们必须克服多个方面的严峻技术挑战。4000EX在常规透射模式下的分辨率约为0.2纳米,但这一性能指标只有在完全消除振动和杂散电磁场干扰的理想环境中才能实现。

为有效消除外部振动干扰,Arthur Timbs(CUED设计工程师)设计了一套创新的伺服控制气悬浮隔离系统,该系统安装在容纳3500公斤显微镜的2米深地坑中。这一装置将显微镜对外部冲击的敏感度降低了一个数量级以上。技术改进效果显著——在没有该系统时,可明显观察到电子束1至1.5纳米的偏转;而启用气悬浮隔离系统后,任何干扰都变得不可察觉。

除了物理振动外,电磁场干扰同样是精密纳米制造面临的严重障碍。为最大程度减少这类干扰,我们采用了Dennis Spicer开发的场校正线圈系统,有效最小化了镜筒处的交流场影响。这些综合性技术改进为我们后续的纳米级工艺研究奠定了坚实的基础。

电子光学系统的精密优化

在透射电镜平台的基础上,我们设计并构建了一套高精度的束流写入系统。该探针系统由通常用于样品照明的聚光镜和作为最终透镜的物镜上半部分组成。在束流写入应用中,这些透镜经过精确调整,使电子源在样品处的高斯像标称直径达到约0.2纳米的超高精度。

虽然物镜的极靴尺寸对于最终探测器镜头而言并非最优配置(因为该镜头原本为透射电镜设计,其场的下半部分作为物镜发挥作用),但其像差系数(Cs = 2.6毫米,Cc = 2.8毫米)仍然足够低,能够在350kV工作条件下,配合LaB6阴极电子枪产生直径为0.5纳米、电流为10-12A的高质量束流。通过精密测量,我确定该电子枪的亮度达到2×107A/cm²,这在当时代表了相当先进的性能水平。

系统的精确调整环节至关重要。首先,必须调整物镜使束流精确聚焦在镜头的电子光学中心。完成这一关键步骤后,构成投影系统的电子镜筒下半部分可以进行微调,在显微镜的投影屏上产生超高倍率的放大图像。这种巧妙设计使得可以在极高放大倍率下(使用4000EX可达200万倍以上)直接观察束流,便于校正像散并验证图形发生器的正常工作。这种实时监测能力极大地提高了纳米级加工的精确度和可控性。

传统抗蚀剂的固有分辨率限制

尽管我们的电子光学系统能够生成直径仅0.5纳米的超精细电子束,但使用气相或聚合物抗蚀剂所能实现的分辨率并非由电子光学约束决定。即使在束流直径极小的条件下,在标准抗蚀剂中能够书写的最小特征尺寸仍维持在5-20纳米范围内,而紧密排列线条的最小间距约为40纳米。

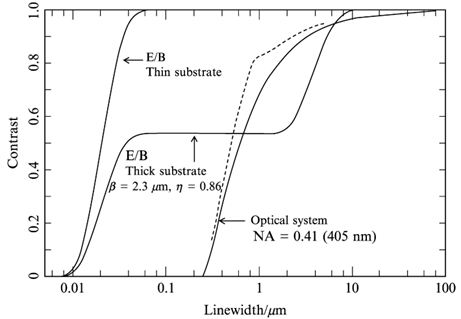

在使用气相抗蚀剂的情况下,最小线宽确实可以进一步减小,但若要获得结构明确的图形,最小线宽仍接近10纳米。例如,我们成功制作的金环结构便是使用污染抗蚀剂,在350千伏条件下用0.5纳米直径束流曝光后进行离子刻蚀制作而成。

图11.在氮化硅膜上使用污染抗蚀剂和离子刻蚀制备的AuPd环

为了更深入理解分辨率限制的根本原因,我们在新仪器上以350千伏重新测量了PMMA的分辨率对比函数,实验系列与之前在IBM进行的研究类似。这种分辨率损失的机制一直未能得到完全阐明。

我个人始终认为这是由于束流穿过样品时周围形成的二次电子云造成的曝光效应。这些二次电子由束流电子与抗蚀剂分子中电子之间的非弹性库仑相互作用激发产生,它们从束流位置向抗蚀剂中扩散约10纳米的距离。

然而,分辨率损失也可能源于抗蚀剂分子的尺寸(高分子量特性)或显影过程的内在机制。为验证这一假设,我们使用不同分子量的PMMA样品并采用各种显影方式进行了系统实验,但所有实验均显示出类似的分辨率限制,这进一步凸显了问题的复杂性。

理论上,如果抗蚀剂曝光对低能电子不敏感,二次电子的有害影响将被有效消除。在这种理想情况下,只有束流电子才具有足够的能量进行有效曝光,分辨率将直接对应于束流尺寸——也就是说,分辨率将至少提高十倍。但对于数据最为丰富的PMMA材料,曝光所需能量不到5电子伏(可被深紫外光直接曝光),因此这一理想情况在实际中无法实现。

突破性高分辨率技术的创新探索

在寻找突破传统抗蚀剂分辨率限制的过程中,我们发现了几种对低能电子不敏感因而能够提供更高分辨率的革命性方法。这里我将重点介绍两种最具前景的技术突破。

离子晶体直接升华技术:第一种方法是离子晶体(如NaCl、MgF2)的直接升华和朗格缪尔-布洛杰特膜的精密图形化。图12展示了直接升华过程的典型实例,清晰显示了1纳米直径、50千伏电子束在NaCl晶体中形成的精密孔结构。

图12. 0.25毫米厚NaCl晶体中"钻制"的直径5纳米的孔。

在这项实验中,我们估算晶体厚度约为0.25微米。束流的会聚半角为10-2弧度,因此形成了锥形孔洞,假设束流聚焦在晶体的一个表面,锥底直径约为5纳米。这一结果明确表明该工艺的分辨率优于5纳米,远超传统PMMA抗蚀剂的性能水平。Isaacson和Muray(1981)的研究通过在更薄的NaCl薄膜中书写小至1.5纳米的结构进一步证实了这一技术的巨大潜力。我们使用新的高压系统进行的一系列实验也产生了一些显著的特征,证实分辨率比PMMA提高了5-10倍。

然而,这种方法存在明显的技术局限性。遗憾的是,我们未能找到有效方法将这些精细结构转移到对电子设备"实用"的功能材料中。这些离子材料几乎没有刻蚀阻挡能力,使用它们作为化学或离子刻蚀掩模的尝试均未能取得成功。这种技术虽然在分辨率方面展现出巨大潜力,但在实际应用方面仍有待突破。

电子束增强SiO2刻蚀技术:我们在SiO2工艺开发上取得了更大的成功。电子轰击显著增强了SiO2在缓冲氢氟酸中的刻蚀速率,增强因子约为3倍。与传统抗蚀剂相比,这种技术需要更高的曝光剂量(约高1000倍),但最终分辨率约为PMMA的三倍。我们成功地在12.5纳米中心间距上产生了精密线阵列,而PMMA的最小间距约为40纳米(Allee和Broers,1990)。

这一工艺的历史可追溯到20世纪60年代,但只有在我们剑桥的新系统中才能发现其超高分辨率的巨大潜力。其分辨率虽然不如直接升华工艺,但SiO2在众多半导体设备中的广泛应用使得该方法可以直接用于实际器件制造。例如,通过对场效应晶体管的栅极氧化物进行精密图形化,应该可以制作出栅长小于10纳米的超精细晶体管结构。

我们推测这种技术能够提供更优分辨率的原因在于,实现有效曝光所需的能量阈值比PMMA更高。这使得低能二次电子的有害影响大大减少,从而显著提高了最终的加工分辨率。这一发现为未来的微纳米器件制造开辟了新的技术路径。

4结语

电子束用于制造电子设备和掩模的巨大潜力源于Charles Oatley发起的SEM开创性实验。Oatley敏锐地认识到了该仪器对原位表面研究的强大功能,正是在高分辨率观察表面过程中首次观察到了束流对表面的微妙影响。当时我们几乎无法预见这一发现在芯片技术发展中将发挥多么重要的作用。但这再次有力证明了Oatley的深刻洞察,即涉及构建和使用SEM的项目对电气工程博士生而言是理想的研究课题。