AOI:SMT工艺的“火眼金睛”,藏着电子制造的质量密码

- 科技创新

- 2026-01-26

- 3

一、1 颗锡珠的代价:SMT 为何离不开 AOI?

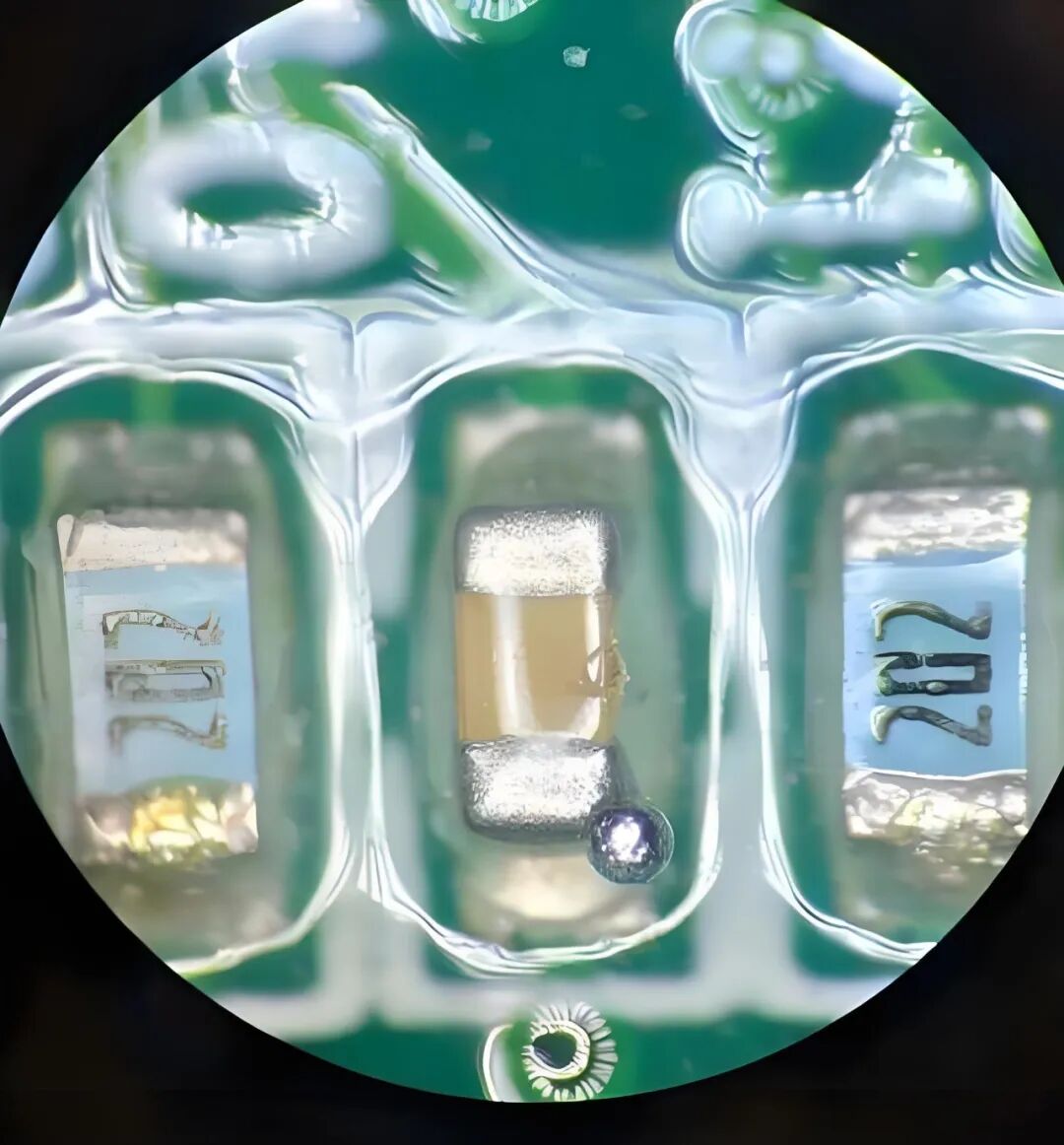

在手机主板的 SMT 生产线中,0.1mm 的锡珠或 0.01mm 的元件偏移,都可能导致整机短路报废。某消费电子厂商曾因未部署 AOI,仅凭人工检测放过了批次性锡膏桥连缺陷,最终付出 200 万元返工成本 —— 这正是电子制造的 “精度博弈”。 SMT 工艺从锡膏印刷到焊接固化,70% 的缺陷源于前期环节,且随着 01005 微型元件(0.4mm×0.2mm)和 BGA 密封装的普及,人眼已无法识别微米级瑕疵。AOI(自动光学检测)的出现,正是为解决这一痛点而生:它以光学成像为眼、AI 算法为脑,构建起 SMT 质量控制的核心防线。

在手机主板的 SMT 生产线中,0.1mm 的锡珠或 0.01mm 的元件偏移,都可能导致整机短路报废。某消费电子厂商曾因未部署 AOI,仅凭人工检测放过了批次性锡膏桥连缺陷,最终付出 200 万元返工成本 —— 这正是电子制造的 “精度博弈”。 SMT 工艺从锡膏印刷到焊接固化,70% 的缺陷源于前期环节,且随着 01005 微型元件(0.4mm×0.2mm)和 BGA 密封装的普及,人眼已无法识别微米级瑕疵。AOI(自动光学检测)的出现,正是为解决这一痛点而生:它以光学成像为眼、AI 算法为脑,构建起 SMT 质量控制的核心防线。

二、AOI 的 “三重身份”:贯穿 SMT 全流程的守护者

AOI 并非单一检测工具,而是贯穿 SMT 关键环节的 “全流程哨兵”,不同工位的部署承担着差异化使命:

1. 锡膏印刷后:源头缺陷的 “拦截者”

锡膏印刷是 SMT 的第一道关口,厚度偏差 ±10μm 就可能引发虚焊。此时 AOI(专用 SPI 设备)通过 3D 扫描精准测量锡膏的体积、高度和面积,可识别印刷偏移、桥连等问题,将焊接缺陷源头拦截率提升至 70% 以上。某医疗设备厂商通过这一环节的检测,将 BGA 焊点空洞率从 15% 降至 3%。

2. 贴装后炉前:元件错误的 “纠正者”

贴片机高速运转中难免出现漏件、极性反贴等问题。炉前 AOI 通过亚像素级图像处理,能识别 0.01mm 的贴装偏移,对异形元件采用 3D 建模技术,检测覆盖率超 99.9%。提前拦截这些缺陷,可避免不良品流入回流焊工序,返工成本降低 60%。

3. 回流焊后:最终质量的 “审判者”

这是 AOI 最核心的应用场景,可全面检测虚焊、少锡、元件立碑等数十种缺陷。某 SMT 工厂引入炉后 AOI 后,外观缺陷拦截率从人工检测的 60% 跃升至 98%,不良品流出率控制在 0.1% 以下。更关键的是,其检测速度可达每分钟数十块板,是人工效率的 20 倍以上。

三、比人工强在哪?AOI 的 “硬核优势” 清单

与传统人工目检相比,AOI 的优势体现在数据化、精准化和智能化的全方位碾压:

| 检测维度 | 人工目检 | AOI检测 |

| 检测精度 | 仅识别0603以上元件 | 微米级缺陷,01005元件全覆盖 |

| 检测效率 | 每人每小时约50块板 | 每分钟数十块板 |

| 稳定性 | 受疲劳、经验影响,误判率10%+ | 24小时稳定,误判率可降至2%以下 |

| 价值延伸 | 无数据沉淀 | 生成SPC报告,追溯工艺根源 |

某汽车电子厂商的实践证明,AOI 可使 SMT 良率提升 15%-30%,同时节省 30% 人工质检成本,其长期收益远超初期设备投入。

四、不止于检测:AOI 是工艺优化的 “智慧大脑”

现代 AOI 的价值早已超越 “缺陷识别”,成为 SMT 智能制造的 “数据中枢”。通过与 MES 系统联动,它能实现 “检测 - 分析 - 优化” 的闭环:

根因追溯:若某区域持续出现少锡缺陷,系统可自动关联钢网设计或印刷压力参数,帮助工程师精准调整;

趋势预判:通过分析锡膏塌陷数据,提前预警钢网寿命,避免批量故障;

智能升级:融合深度学习的 AOI 能自主学习新型缺陷,误判率从传统设备的 70% 降至 5% 以下,还可预判工艺偏差风险。

恒天翊等标杆企业已将 AOI 数据与贴片机、回流焊炉联动,实现参数自动校准 —— 当检测到焊膏偏移时,印刷机可即时调整压力,真正实现 “智能制造闭环”。

五、未来已来:AOI 的下一站是 “全域感知”

随着电子制造向高密度、高可靠性迈进,AOI 正朝着更智能的方向进化:

3D 化普及:突破 2D 检测局限,可测量元件翘曲度、焊点体积,识别 BGA 底部隐藏缺陷;

多传感融合:整合红外、UV 光源,实现屏蔽罩下元件的穿透性检测;

云端协同:通过工业互联网实现多工厂检测数据共享,构建行业级缺陷数据库。

结语:AOI 是质量的 “底线”,更是竞争力的 “上限”

在电子制造同质化竞争加剧的今天,产品可靠性成为核心竞争力。AOI 的价值,不仅是拦截缺陷的 “守门员”,更是推动工艺升级的 “导航仪”—— 它让 SMT 从 “经验驱动” 转向 “数据驱动”,从 “事后补救” 变为 “事前预防”。 对于 SMT 企业而言,引入 AOI 早已不是 “选择题”,而是决定能否进入汽车电子、医疗设备等高端市场的 “入场券”。毕竟,在精度为王的电子制造领域,每一颗无缺陷的焊点,都是品牌口碑的基石。

审核编辑 黄宇