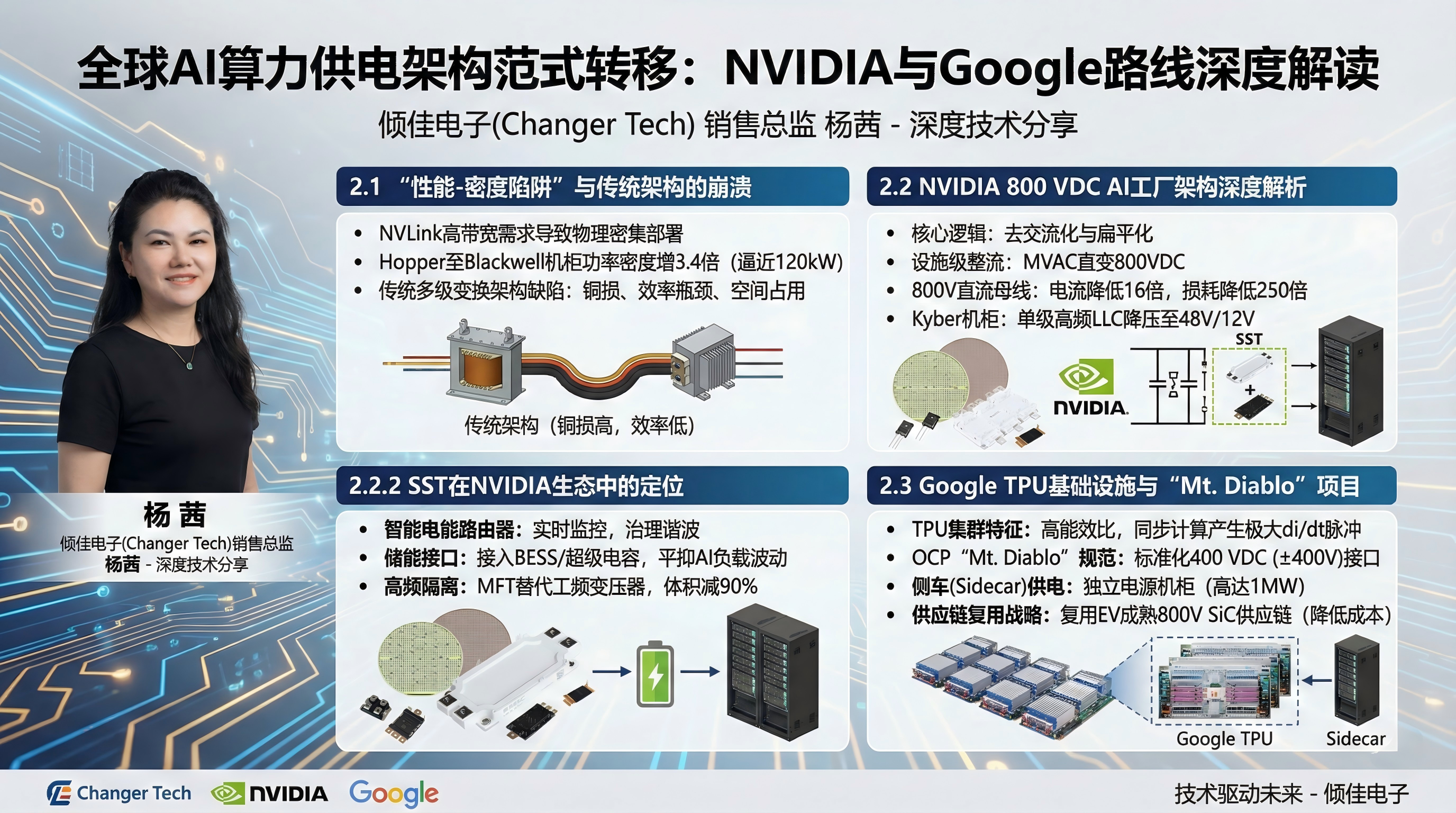

NVIDIA英伟达算力中心固态变压器SST技术白皮书与国产SST产业链研究报告

- 科技创新

- 2026-02-15

- 1101

NVIDIA英伟达GPU及Google谷歌TPU算力中心固态变压器SST技术白皮书:下一代AI基础设施供电架构变革与国产SST固态变压器产业链研究报告

全球能源互联网核心节点赋能者-BASiC Semiconductor基本半导体之一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 执行摘要:算力与能源的各种博弈

随着以大语言模型(LLM)和生成式人工智能(GenAI)为代表的AI技术呈指数级爆发,数据中心正经历着一场前所未有的物理基础设施危机。当单机柜功率密度从传统的10kW-20kW向100kW甚至1MW迈进时,传统的低压交流配电架构已触及物理极限。NVIDIA的Blackwell/Rubin架构与Google TPU v5/v6集群不仅重新定义了计算性能的边界,更倒逼了能源基础设施的底层重构。在此背景下,800V高压直流(HVDC)架构与固态变压器(Solid State Transformer, SST)不再是遥远的未来概念,而是支撑“AI工厂”运转的必要条件。

SST作为一种基于电力电子技术的主动型电能变换装置,通过高频链技术实现了电压变换、电气隔离与能量管理的深度融合。它不仅是连接中压电网与低压直流母线的核心枢纽,更是实现“电网-芯片”(Grid-to-Chip)极致效率的关键一环。倾佳电子杨茜将深入解读NVIDIA与Google TPU配套的SST技术白皮书,剖析其背后的技术逻辑,并结合中国国情,探讨国产SST固态变压器的研发难点、市场出路,以及国产碳化硅(SiC)功率器件与驱动技术的配套优势,旨在为产业链上下游提供一份详尽的战略参考。

2. 全球AI算力供电架构的范式转移:深度解读NVIDIA与Google技术路线

2.1 “性能-密度陷阱”与传统架构的崩溃

在深入SST技术细节之前,必须理解驱动这一变革的根本动力——“性能-密度陷阱”。根据NVIDIA的技术文档分析,为了维持数千颗GPU之间的高带宽、低延迟通信(如NVLink),芯片必须在物理空间上高度密集部署。这种物理上的紧凑性导致了体积功率密度的急剧上升。例如,从Hopper架构过渡到Blackwell架构,单机柜功率密度增加了3.4倍,逼近120kW 。

传统的“中压交流→低压交流(480V/415V)→UPS→PDU→PSU(12V/48V)”的多级变换架构面临三大致死缺陷:

铜损与布线灾难: 在1MW机柜功率下,若维持48V母线供电,所需的铜排重量将超过200公斤,且电流产生的I2R损耗将产生巨大的无效热量 。

转换效率瓶颈: 每一级AC/DC或DC/DC转换都会带来2%-5%的能量损失,传统链路的端到端效率通常低于90%,这在GW级的AI数据中心意味着天文数字般的电力浪费 。

空间占用: 庞大的工频变压器、交流开关柜和UPS系统占据了宝贵的“白地”(White Space),挤占了原本可用于部署算力的空间。

2.2 NVIDIA 800 VDC AI工厂架构深度解析

NVIDIA在OCP(Open Compute Project)峰会上发布的白皮书明确提出了以800 VDC为核心的下一代供电架构。这一架构不仅是电压等级的提升,更是供电逻辑的彻底重构。

2.2.1 架构核心逻辑:去交流化与扁平化

NVIDIA方案的核心在于将整流环节上移,并在机柜内实现“一步到位”的降压。

设施级整流(Facility-Level Rectification): 建议在数据中心接入端直接通过大功率整流设备或SST,将10kV-35kV的中压交流电(MVAC)直接变换为800V直流电。这消除了传统的工频变压器和机房级UPS环节 。

800V直流母线传输: 选择800V(实际上通常是±400V双极性架构)作为传输电压,相比48V系统,在传输相同功率下电流降低了约16倍,线路损耗降低了约250倍。这使得使用更细的线缆传输兆瓦级功率成为可能,大幅降低了铜材消耗和安装难度 。

Kyber机柜架构: NVIDIA为未来的Rubin Ultra GPU设计的Kyber机柜,通过配套的电源架(Power Shelf)直接接收800V直流,并在贴近负载端通过高频LLC谐振变换器降压至48V或12V。这种“高压进、低压出”的单级变换策略,相比传统多级方案节省了26%的空间 。

2.2.2 SST在NVIDIA生态中的定位

虽然NVIDIA目前的过渡方案中包含工业级整流器,但在其终极蓝图中,SST被定义为“面向未来的设施级配电解决方案” 。SST在NVIDIA架构中承担着三重角色:

智能电能路由器: SST不仅进行电压变换,还能实时监控电网质量,主动治理谐波,隔离电网侧的故障,保护昂贵的GPU集群免受电压暂降的影响。

储能接口: AI负载具有极强的波动性(毫秒级的0%到100%突变)。SST的直流环节可以无缝接入电池储能系统(BESS)或超级电容,起到“低通滤波器”的作用,平抑算力瞬变对电网的冲击 。

高频隔离: 利用中频变压器(MFT)替代庞大的工频变压器,SST的体积仅为传统变压器的1/10,重量减轻90%,完美契合AI数据中心对空间利用率的极致追求 。

2.3 Google TPU基础设施与“Mt. Diablo”项目

Google作为TPU的缔造者,在供电架构的探索上更为激进。其TPU v4/v5集群(SuperPods)的部署经验直接推动了OCP“Mt. Diablo”项目的诞生。

2.3.1 TPU集群的供电特征

TPU v4/v5芯片采用了脉动阵列(Systolic Array)架构和高带宽内存(HBM),这种设计在进行矩阵运算时几乎不需要频繁访问外部内存,从而实现了极高的能效比(TPU v4比同代GPU高2-3倍) 。然而,当成千上万颗TPU协同进行大模型训练时,同步计算导致的电流脉冲极为惊人。传统的电源在面对这种di/dt极高的负载突变时,往往会出现电压跌落,导致计算错误。

2.3.2 OCP "Mt. Diablo" 规范解读

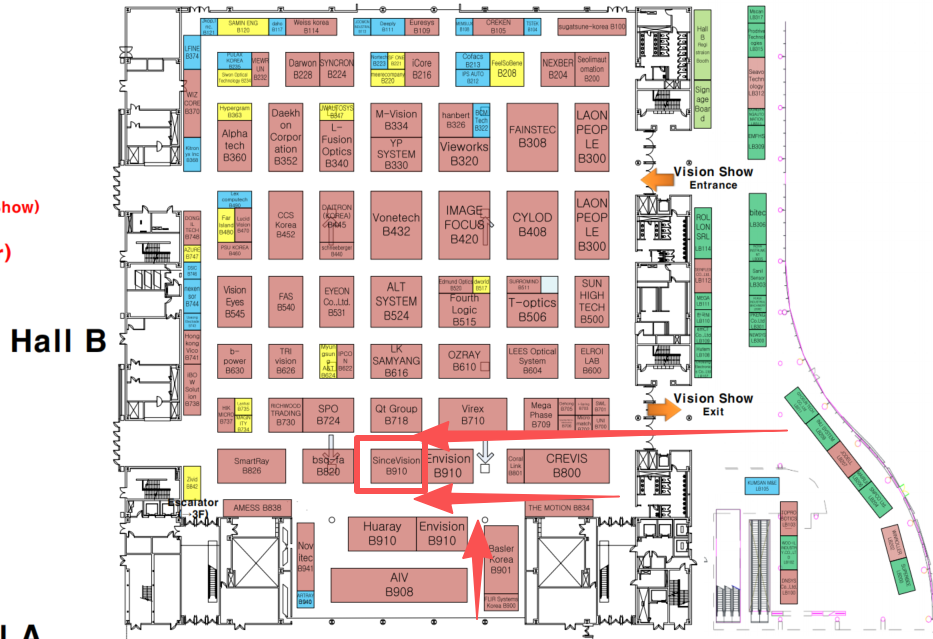

Google联合Meta、Microsoft推出的“Mt. Diablo”规范,旨在标准化400 VDC(即±400V,线电压800V)的机柜供电接口 。

侧车(Sidecar)供电模式: 为了解决高密度机柜的散热和空间问题,该规范提出将电源模块从IT机柜中剥离,形成独立的“电源侧车”机柜。这个侧车机柜本质上就是一个模块化的SST或大功率整流柜,它可以支持高达1MW的IT负载 。

供应链复用战略: 极为关键的一点是,Google选择400/800V电压等级是为了直接复用电动汽车(EV)极其成熟的供应链。EV行业已经将800V平台的SiC器件、薄膜电容、连接器等组件的成本打下来了,数据中心可以直接“搭便车”,这为SST的商业化落地扫清了成本障碍 。

3. 国产SST固态变压器的市场推广与销售出路

中国作为全球最大的电力传输市场和新能源汽车市场,为国产SST提供了得天独厚的孵化土壤。然而,面对高昂的初始成本和保守的电网体系,国产厂商必须采取差异化的市场策略。

3.1 核心应用场景与目标客户群

3.1.1 智算中心与超算中心

这是SST最直接的增量市场。

痛点: 一线城市(北上广深)的数据中心面临严格的PUE(电源使用效率)限制和用地指标限制。传统变压器占地大、效率低(98%左右),难以满足PUE<1.25的政策红线。

SST价值: SST全链路效率可达98.5%以上,且节省30%-50%的配电室面积,这对寸土寸金的算力中心至关重要 。

目标客户: 阿里云、字节跳动、华为云、秦淮数据、万国数据等头部IDC厂商,以及各地政府主导的智算中心项目。

3.1.2 能够“以电养站”的超级充电站

痛点: 随着800V高压快充车型的普及,单枪功率达到480kW甚至600kW。传统配电网难以承受多车同时快充的冲击,且扩容改造费用极高。

SST价值: SST可以直接接入10kV中压电网,输出750V-1000V直流,省去了笨重的工频变压器。更重要的是,SST可以方便地接入储能和光伏,形成“光储充”一体化系统,利用峰谷价差盈利,并对电网进行削峰填谷 。

目标客户: 特来电、星星充电、国家电网电动汽车公司,以及公交集团场站。

3.1.3 交直流混合配电网(能源路由器)

痛点: 分布式光伏和风电的接入导致配电网电压波动剧烈,且存在大量直流负载(LED照明、变频器、IT设备)需要供电。

SST价值: 作为“能源路由器”,SST可以同时提供AC和DC接口,实现源、网、荷、储的柔性互联和潮流控制。

目标客户: 国家电网、南方电网的示范工程,工业园区微电网运营商。

3.2 商业模式创新与推广策略

由于SST的CAPEX(资本性支出)目前仍是传统变压器的3-5倍,单纯卖硬件的模式难以快速铺开。

3.2.1 能源管理合同(EMC)与租赁模式

策略: 厂商不直接销售设备,而是与客户签订能源管理合同。由厂商投资建设SST及其配套的储能系统,通过SST节省的电费(提升效率+降低PUE)和峰谷套利收益来回收成本并与客户分成。

优势: 降低了客户的初始投入门槛,将SST从“昂贵的设备”转化为“省钱的工具” 。

3.2.2 “SST+”集成方案销售

策略: 避免单卖变压器,而是打包成“SST+储能”、“SST+快充堆”、“SST+数据中心HVDC电源列头柜”的整体解决方案。

优势: 在系统层面,SST省去了多级变换和多余的开关柜,系统整体成本可能低于“传统变压器+整流柜+滤波柜+无功补偿柜”的叠加成本。

3.2.3 借力“双碳”与能效政策

策略: 深度解读国家发改委关于淘汰高耗能变压器(S7/S9系列)的政策,将SST包装为满足一级能效标准且具备数字化管理能力的替代产品。

销售策略: 强调SST的全生命周期成本(TCO)优势,而非初始购置成本。20年的运维免维护、占地租金节省、电费节省是关键计算指标。

4. 国产SST固态变压器的研发要点与技术难点

尽管SST概念已提出多年,但从实验室样机走向规模化商用,国产厂商仍面临一系列硬核物理与工程挑战。这不仅仅是电路拓扑的问题,更是材料学、热学与控制论的综合博弈。

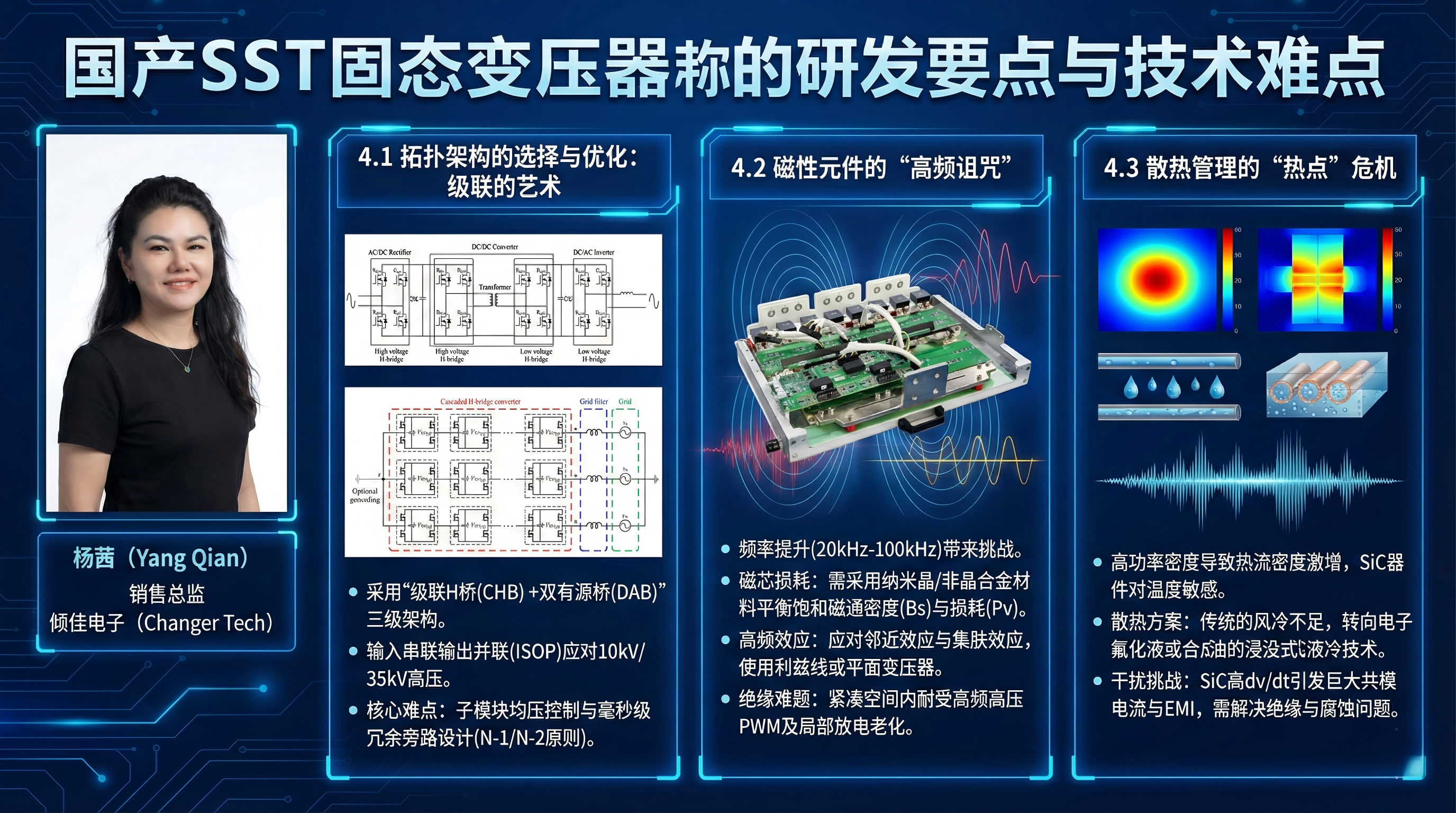

4.1 拓扑架构的选择与优化:级联的艺术

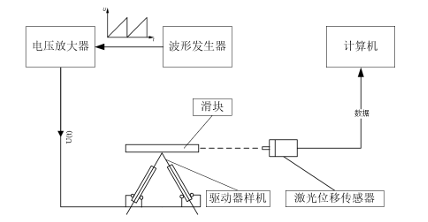

SST通常采用“级联H桥(CHB)+ 双有源桥(DAB)”的三级架构(AC/DC + DC/DC + DC/AC)。

研发要点:

输入串联输出并联(ISOP): 为了直接接入10kV或35kV电网,必须采用模块化多电平(MMC)或级联H桥结构。如何保证几十个子模块在输入侧的电压均衡(均压控制)是核心算法难点。一旦某个模块电压失衡,将导致连锁击穿。

模块冗余设计: 工业级应用要求极高的可靠性(N-1甚至N-2原则)。研发重点在于当某个子模块故障时,系统如何毫秒级旁路该模块并维持降额运行,而不造成电网震荡。

4.2 磁性元件的“高频诅咒”

SST体积减小的核心在于提升频率(从50Hz提升至20kHz-100kHz),但这给磁性元件带来了巨大挑战。

技术难点:

磁芯损耗: 在高频高压大功率下,传统的硅钢片已无法使用。国产纳米晶(Nanocrystalline)和非晶合金材料在高频下的磁滞损耗和涡流损耗控制是关键。如何平衡饱和磁通密度(Bs)与损耗(Pv)是材料选型的痛点 。

邻近效应与集肤效应: 高频电流会导致绕组的交流电阻急剧增加。研发需要大量使用利兹线(Litz Wire)或平面变压器(Planar Transformer)技术,但这会增加制造工艺的复杂度和成本。

绝缘与局部放电: 中频变压器(MFT)体积极小,却要承受10kV以上的高压。在如此紧凑的空间内解决绝缘和散热的矛盾,且要长期耐受高频PWM波形带来的局部放电(Partial Discharge)老化,是国产SST寿命的一大隐患 。

4.3 散热管理的“热点”危机

高功率密度的代价是热流密度激增。SST将所有损耗集中在一个极小的体积内,且SiC器件对温度极其敏感(虽然耐高温,但效率和可靠性随温度下降)。

研发要点:

浸没式液冷: 传统的风冷已无法满足MW级SST的需求。研发重点转向采用电子氟化液或合成油的浸没式液冷技术。这涉及到冷却液与绝缘材料的兼容性、密封工艺以及流体力学仿真。

共模干扰与EMI: SiC器件的高dv/dt(电压变化率)会通过散热器和变压器寄生电容产生巨大的共模电流,不仅干扰控制信号,还可能腐蚀轴承或造成绝缘击穿。

5. 国产供应链环节:SiC模块与驱动板的配套优势

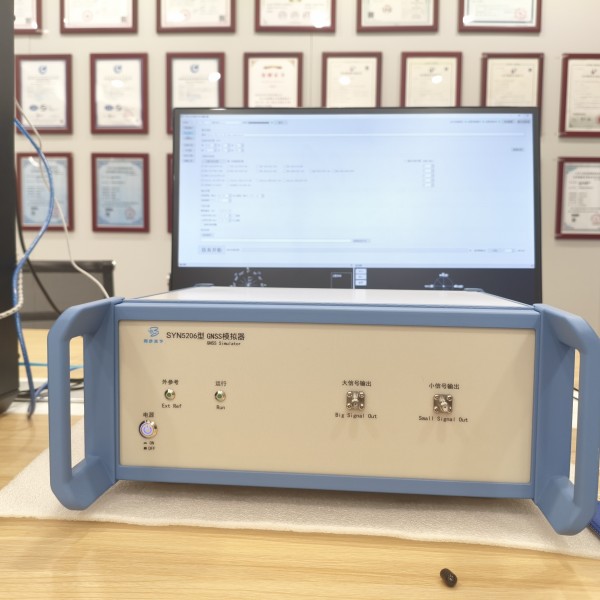

SST的性能上限取决于功率半导体,而可靠性下限取决于驱动控制。国产供应链在这一领域已形成突破之势,以**基本半导体(BASiC Semiconductor)和青铜剑技术(Bronze Technologies)**为代表的企业提供了强有力的底层支撑。

5.1 基本半导体SiC模块:SST的“心脏”

基本半导体的Pcore™2 ED3系列模块(如BMF540R12MZA3)展现了针对SST应用场景的定制化优势 。

5.1.1 氮化硅(Si3N4)AMB基板的决定性优势

SST在数据中心应用中会经历频繁的负载波动(AI训练任务的启停),产生剧烈的热循环。

机械强度: 传统的氧化铝(Al2O3)或氮化铝(AlN)基板在长期热冲击下容易发生铜层剥离。基本半导体采用的Si3N4 AMB基板,其抗弯强度高达700 N/mm2(是AlN的两倍),断裂韧性主要指标优异。

寿命提升: 这种材料特性使得模块在经历1000次以上的热冲击循环后,仍能保持极低的空洞率和优异的结合力,直接解决了SST核心功率单元的寿命短板 。

热阻优化: 虽然Si3N4的热导率(90 W/mK)低于AlN,但由于其强度高,基板可以做得更薄(360um vs 630um),从而在系统层面上实现了与AlN相当的低热阻,兼顾了散热与可靠性。

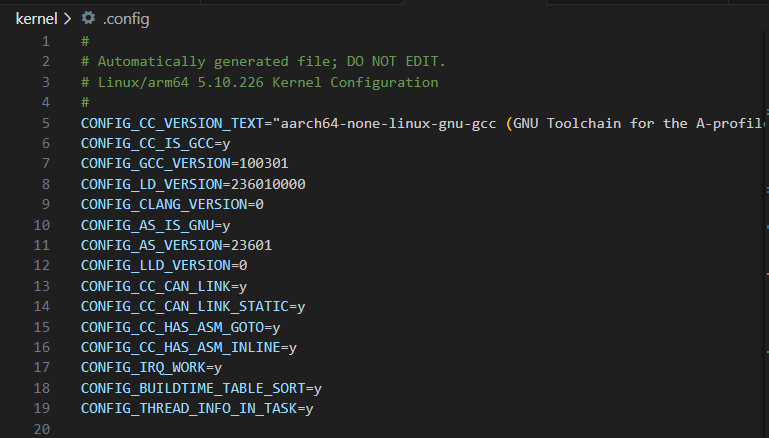

5.1.2 第三代SiC芯片技术

低导通电阻与高温稳定性: BMF540R12MZA3模块在25°C下的典型导通电阻仅为2.2mΩ,且在175°C的高温结温下仍能保持在5mΩ左右。这对于SST这种长期满载运行的设备来说,意味着极低的导通损耗和更简单的散热设计 。

零反向恢复: 其体二极管几乎无反向恢复电荷(Qrr),这对于SST中广泛采用的DAB(双有源桥)拓扑至关重要,能够显著降低死区时间,提升软开关(ZVS)的范围和效率。

5.2 青铜剑技术驱动板:SST的“神经中枢”

SST的复杂拓扑(如级联H桥)对驱动器提出了极高的要求:高压隔离、抗干扰、精准时序。青铜剑技术的I型三电平驱动方案及ASIC芯片组提供了完美的配套 。

5.2.1 芯片化集成与高可靠性

自研ASIC芯片组: 青铜剑通过自研驱动ASIC,将保护逻辑、死区控制、信号处理集成在芯片内部。在SST这种包含成百上千个功率开关的系统中,大幅减少了分立元件的数量,直接降低了FIT(故障率) 。

变压器隔离技术: 不同于光耦隔离随时间衰减的特性,青铜剑采用磁隔离(变压器)技术。这不仅解决了光耦老化问题,更提供了高达100kV/μs的共模瞬态抗扰度(CMTI)。在SST高频高压切换的恶劣电磁环境中,这是防止驱动信号误触发的最后一道防线。

5.2.2 针对SiC的深度定制功能

米勒钳位(Miller Clamp): SST中的SiC MOSFET开关速度极快(dv/dt极高),极易通过米勒电容(Cgd)导致桥臂直通。青铜剑驱动板集成了有源米勒钳位功能,在关断状态下将栅极强拉至负电压,彻底杜绝误导通 。

软关断(Soft Turn-off)与短路保护: 10kV级电网接入意味着巨大的短路能量。当检测到去饱和(Desaturation)时,驱动器不会硬切断电流(这会导致巨大的过压击穿芯片),而是采用多级软关断策略,缓慢释放磁能,保护昂贵的SiC模块。

多电平时序管理: 针对SST常用的NPC或ANPC三电平拓扑,驱动板内置了复杂的上电时序和互锁逻辑,防止因控制器信号错误导致的炸机事故。

5.3 产业链协同效应

国产SST的突围不仅仅是单点技术的突破,而是“SiC芯片+封装+驱动+磁性元件”的系统级胜利。基本半导体的低损耗模块提供了物理基础,青铜剑的智能驱动提供了安全保障,两者的深度耦合使得国产SST在达到国际先进性能指标(如98.5%效率、3MW/m³功率密度)的同时,拥有了更具竞争力的成本结构。

6. 结论与展望

AI算力的军备竞赛本质上是一场能源效率的竞赛。NVIDIA与Google推行的800V DC及SST固态变压器架构,标志着数据中心从“算力工厂”向“能源工厂”的转型。对于中国企业而言,SST固态变压器不再是遥不可及的黑科技,而是实现双碳目标、解决电网扩容瓶颈的现实工具。

未来三年,随着国产SiC产业链的成熟和成本下降,SST固态变压器将率先在超充站和新建AI智算中心实现规模化商用。对于投资者和从业者而言,关注点应从单一的设备制造转向“SST固态变压器+能源服务”的综合解决方案,谁能最先打通“电网-芯片”的能源大动脉,谁就将在下一代AI基础设施建设中占据主导权。